Kraftstoffe

Biomass-to-Liquid-Kraftstoffe (BtL)

Die aktuelle Diskussion um den Verbrauch und die Endlichkeit fossiler Energieträger, den Klimawandel und den Umweltschutz fokussiert sich sehr stark auf den Anteil, den die steigende Zahl von Kraftfahrzeugen an diesen Problemen hat.

In der Europäischen Gemeinschaft fallen 30 % des Energieverbrauchs auf den Verkehrssektor, mit steigender Tendenz. Die Erzeugung und Verwendung von Biokraftstoffen könnte zu einer Verringerung der Abhängigkeit von Energieeinfuhren und der Treibhausgasemission beitragen.

[nach: Biokraftstoff Richtlinien des Europäischen Parlaments vom 8. Mai 2003]

Biokraftstoffe, die direkt aus nachwachsender Biomasse gewonnen werden, sind im letzten Jahr jedoch stark in die Kritik geraten. Weltweit gehen große Anbauflächen für die Nahrungsmittelproduktion verloren, wenn stattdessen Pflanzen für die Produktion von Kraftstoffen angebaut werden.

Zu diesen Biokraftstoffen aus nachwachsender Biomasse gehören:

- Bioethanol und der daraus gewonnene Ethyl-Tertiär-Butylether (ETBE), die beide dem Benzin zugemischt werden und

- der als Biodiesel angebotene, überwiegend aus Rapsöl gewonnene, Rapsölmethylester (RME).

Umso mehr setzt man heute Hoffnungen in Verfahren, mit denen sonst kaum noch verwertbare Biomasse zu Biomass-to-Liquid-(BtL)-Kraftstoffen verarbeitet wird. Die Palette der Ausgangsstoffe ist vielseitig und steht nicht in Konkurrenz zu anderen Verwendungsmöglichkeiten.

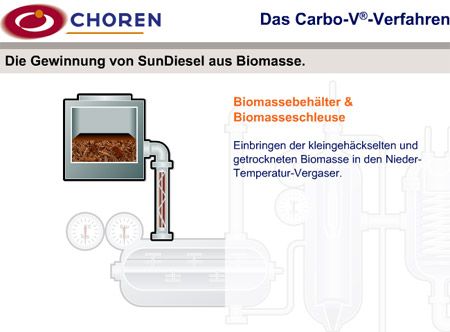

Einsatzstoffe des Carbo-V-Verfahrens

Von angebauten Energiepflanzen bis Industrieholz

- Stroh und sonstige landwirtschaftliche Reststoffe

- Ganzpflanzengetreide, Energiepflanzen z.B. schnellwachsende Baumarten, Miscanthus (Schilfgras)

- Landschaftpflegeholz, Waldrestholz, Industrieholz

- Sägerestholz, z.B. Hackschnitzel, Holzspäne, sowie unbelastetes Altholz (A1 und A2)

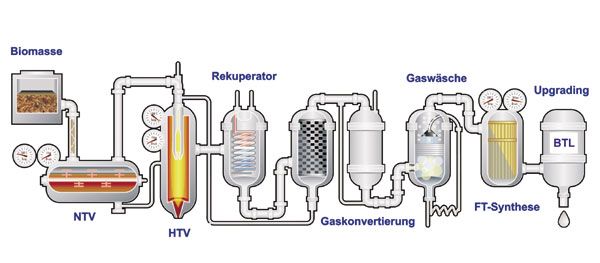

Das Verfahren lässt sich in zwei Verfahrensabschnitte unterteilen

1.

Die Umwandlung der Biomasse in sauberes Synthesegas.

2.

Die Umwandlung des Synthesegases in flüssige Kohlenwasserstoffe (Gas-to-Liquid-Verfahren) durch die Fischer-Tropsch-Synthese

Diese Anlage vereint beide Verfahrensabschnitte

1. Synthesegasgewinnung

Schritt 1

Schritt 2

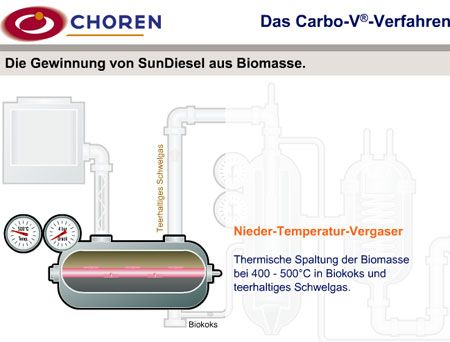

Niedertemperatur-Vergaser (NTV)

Der Vorgang ähnelt der Holzkohlegewinnung der Köhler. Es ist ein Pyrolyse-Prozess, also eine unter Sauerstoffabschluss ablaufende thermische Zersetzung. Man spricht von autothermer Pyrolyse, weil die Energie aus einem späteren Verfahrensschritt (Schritt 5) dazu verwendet wird.

Schritt 3

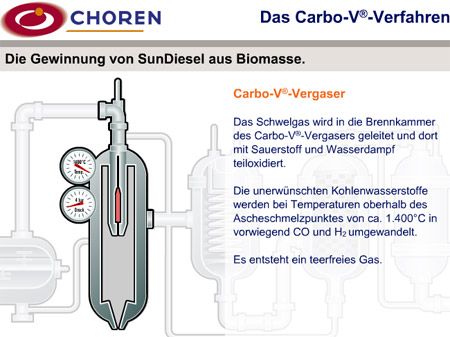

Schwelgas und verflüssigte Kohlenwasserstoffe (Teerstoffe) werden zu Kohlenstoffmonooxid (CO) und Wasserstoff (H2) umgesetzt.

Hochtemperatur-Vergaser (HTV)

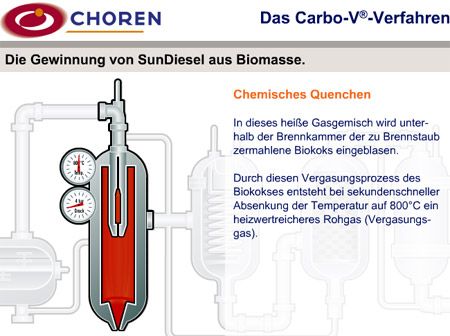

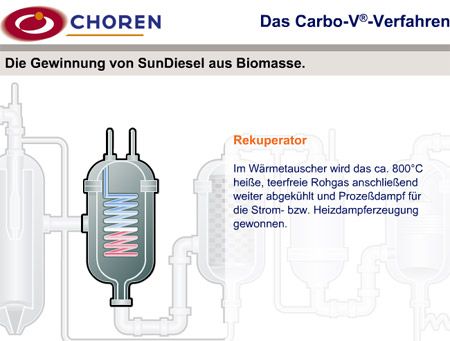

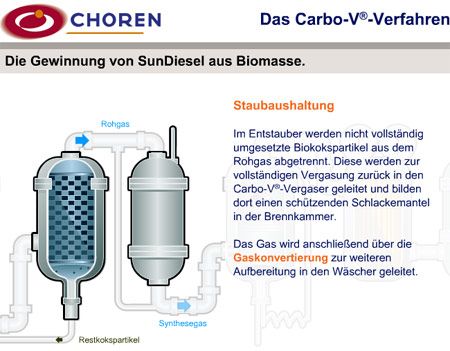

Rekuperator = Wärmetauscher

Aus dem vergasten Biokoks entsteht weiteres CO-Gas. Der Begriff „Quenchen“ kommt aus dem Englischen: to quench = abfangen, löschen, abschrecken. Er beschreibt hier die Abkühlung des Gasgemisches aus Schritt 3 durch das Einblasen des Biokoks-Staubes. Im Rekuperator wird die Wärmeenergie aus dem Rohgas in den Prozess zurückgeführt (siehe Schritt 2). Rekuperieren bedeutet wiedererwerben, wiedererlangen.

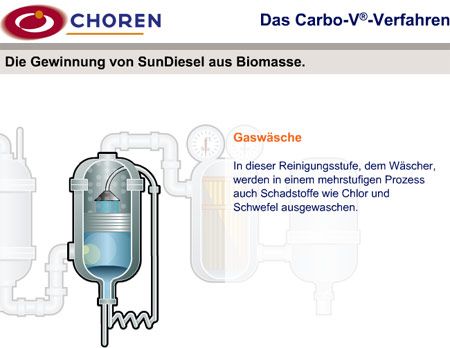

Man erhält ein gereinigtes energiereiches Synthesegas aus Kohlenstoffmonooxid und Wasserstoff.

2. Fischer-Tropsch-Synthese

Dieses Syntheseverfahren wurde bereits 1925 von den deutschen Chemikern Franz Fischer und Hans Tropsch zum Patent angemeldet. Besonders während des 2. Weltkrieges gewann man in Deutschland mit diesem Verfahren Treibstoffe aus der heimischen Kohle. Durch die billigen Erdölimporte nach dem Krieg wurde diese Technik bei uns völlig verdrängt.

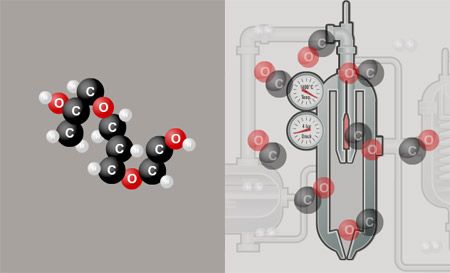

Nach folgenden Reaktionsgleichungen kann man sich die Bildung flüssiger Kohlenwasserstoffe aus dem Synthesegas-Gemisch vorstellen:

Alkane :n CO +(2n + 1) H2 →CnH2n+2 +n H2O

Alkene: n CO +2n H2 →CnH2n +n H2O

Alkohole: n CO +2n H2 →CnH2n+1OH +(n – 1) H2O

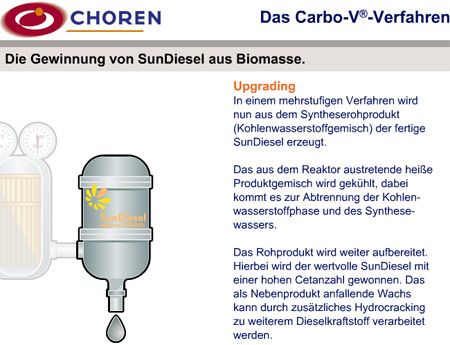

Am Ende erhält man hochwertigen Dieselkraftstoff mit einer hohen Cetanzahl. In der Bilanz entsteht nach Herstellerangabe 90 % weniger Kohlenstoffdioxid als bei Verwendung fossiler Energieträger.